请求更多信息

您对我们的服务有任何疑问吗?我们期待您的垂询,并将迅速回复。以下是我们的联系方式。

贯穿整个过程的质量监控使我们能够为客户组件提供最佳质量和功能——始终考虑理想的检测深度和平衡的成本效益比。我们会与您一起在产品开发过程中尽早定义测试方面(也称为 DFX 方面),从而开发出可测试性的最佳设计。

在此过程中,我们会考虑各自行业的特点,以及年产量、产品生命周期和模块的复杂性。这有助于您节省成本,并在后续生产中避免问题。

所有测试流程当然都会记录在我们的可追溯系统中。

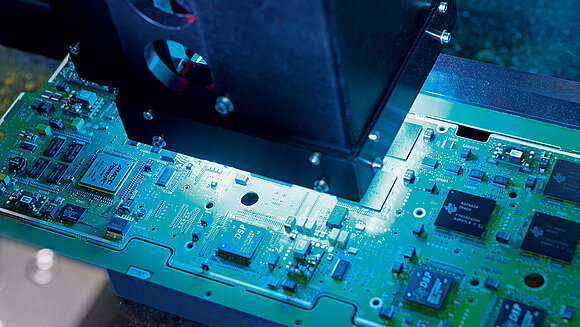

AOI(自动光学检测)是指利用图像处理技术检测元器件焊接缺陷的系统。该技术是机器视觉应用的进一步发展。

我们提供自动光学检测服务,涵盖焊膏检测(SPI)、表面贴装组装与焊接,以及通孔组装(THT)。

通过手动和自动 X 射线检测,可以检查焊点、组件和印刷电路板。这些检查可根据您的需求在系列转换期间、整个系列生产过程中随机进行,甚至对整个系列进行检查。具有层析成像功能的高分辨率X射线系统能够实现最佳的缺陷检测和分析,从而确保产品质量。

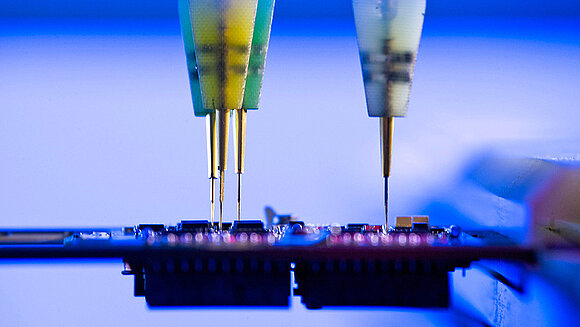

飞行探针测试(FPT)可用于检查组件的参数和功能,以确保正确处理。该系统无需产品专用的测试适配器,与制造缺陷分析仪(MDA)功能基本相同,可检测制造缺陷。

TQ 在不同地点部署了七套 FPT 系统,并结合其他测试手段,以确保高水准的加工质量。我们采用 SPE A公司研发的先进 FPT 系统。该系统集成于多工艺平台,可实现精准测量,现还可用于发光二极管(LED)的光学测试。

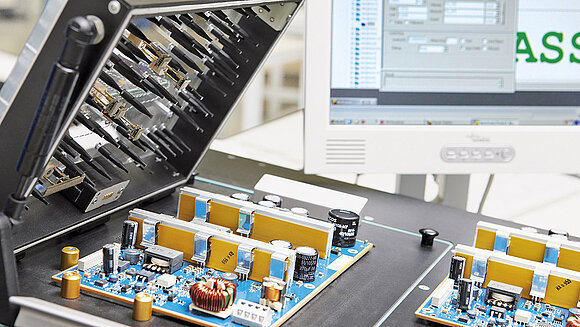

通过触针测试床进行在线测试(ICT),能够检测印制电路板组件的制造缺陷。我们的系统每秒可测量约 500 个点,测量点数量最多可达 2000 个。

该测试方法可用于检查组件的正确组装情况及其特性值,并对复杂数字组件的功能进行测试。此外,测试过程还包括对板载存储设备进行编程。TQ 在不同地点配备了 20 套功能强大的 ICT 测试系统,并结合其他测试手段,以确保高水准的加工质量。

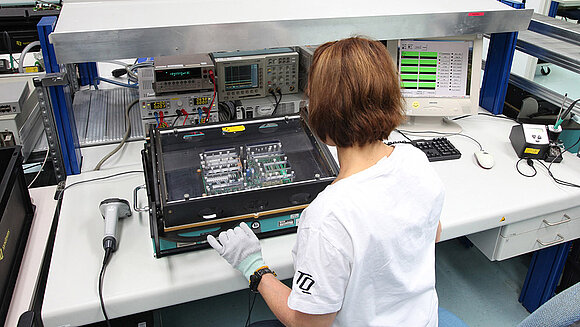

功能测试顾名思义专注于被测设备的功能,与开发部门紧密协作(TQ 内部或客户方)。

我们的开发团队设计了 100 多套 TQ 标准功能测试系统,尽可能地加以运用。

此外,TQ 通常也采用客户提供的功能测试系统来检测组件。

边界扫描测试(BST)既可用作独立测试程序,也可集成到其他测试程序(如功能测试)中。在高密度组件封装中,BST 尤为适用。

边界扫描测试分为以下几种:

互连测试:专门检测边界扫描兼容组件之间的连接。

集群测试:检测边界扫描兼容组件及其他组件。

在边界扫描测试中,通过“电子钉”接触模块引脚,发送和测量数字信号,借助这些信号对电路进行编程。该测试有助于减少外部测试设备的使用,降低成本,同时提高测试速度,还可与现有测试系统集成,实现自动化测试。

根据客户需求,我们提供老化测试和运行测试以强化质量保障。这些测试可以是静态或动态(即恒温或变温)、有源或无源(即模块运行或不运行),具体视要求而定。

老化测试和运行测试能够识别产品的薄弱环节与批次问题,降低早期故障率,提升现场可靠性。

高加速寿命试验(HALT)对组件和设备施加更高的热力和机械应力,使其承受极端温度、剧烈温差和随机振动,目的是在开发和产品认证期间识别并优化设计及所用组件中的薄弱环节。

通过 HALT 获得的负载极限(破坏极限)可在生产伴随的高加速应力筛选(HASS)中使用,通过设定安全边际的系列测试,发现单个组件的批次问题或工艺缺陷。